THine Value 半導体の品質を高めるファブレス企業の大いなる挑戦、独自ツール「QuEST」を使った品質管理で実現へ

2020.10.13

- 記事

- コラム

「ファブレス半導体メーカーと言えば、品質管理は委託先工場に任せっきり」。そう認識している人は少なくないだろう。実際のところ、多くのファブレス半導体メーカーはそうした方針を採る。最大の目的は、コストを低減することにある。しかし、ザインエレクトロニクスは違う。ファブレス半導体メーカーが工場と一緒に品質管理について考えるという方針を採っているのだ。こうすることで一般的なファブレス半導体メーカーとは一線を画す高い品質を実現している。これに大きく貢献しているのが独自開発したツール「QuEST(Quality Enhancement Statistic Tool)」である。同社の品質管理体制やQuESTの機能や役割などについて、同社の生産部 品質管理グループ・マネージャを務めるY氏が詳細を語った。

コストと品質の両立は困難か?

車載用電子機器や産業用電子機器、航空宇宙用電子機器などにとって、品質は極めて重要な「仕様」である。例えば、自動車で予期せぬ故障が発生すれば、人命にかかわる事故につながりかねない。最終的には、事故を起こした自動車メーカーの社会的な信用度は大きく毀損してしまうことだろう。このため、前述のような電子機器を扱うメーカーは、品質の高さを特に重視しているわけだ。

その一方で、電子機器に搭載する半導体製品においては、工場を自ら持たない「ファブレス半導体メーカー」が台頭しており、いまや主流となっている。ファブレス半導体メーカーは、マーケティングや製品企画、設計、販売などの業務を担当し、ウエハー処理やパッケージ組み立て、検査といった工程は外部の工場に委託するスタイルを採る。こうして担当業務を絞ることで、市場トレンドを先取りした半導体製品の開発/設計に注力するとともに、コストの低減を図る。こうした点が、工場を持つ半導体メーカーに対するファブレス半導体メーカーのメリットだと言えるだろう。

しかしその一方で、ファブレス半導体メーカーにはデメリットもある。それは品質に対する取り組みが不十分なケースが少なくないことだ。携帯型電子機器や民生用電子機器などの用途であれば問題ないが、車載用電子機器や産業用電子機器などでは必要十分な品質レベルに達していないケースが散見される。その最大の理由は、「ほとんどのファブレス半導体メーカーは、品質管理についてはウエハー処理やパッケージ組み立て、検査を担当する工場に任せっきり」になっている点にある。

例えば、車載用電子機器メーカーの製造工程で半導体製品の不良が見つかったとしよう。当然ながら、そのメーカーは、原因を究明するためにファブレス半導体メーカーに連絡を取る。しかし、あらかじめ製造委託先と取り決めた品質やサービスを超える対応は難しい。結果としてファブレス半導体メーカーは、外部の委託先工場に問い合わせるものの、「工場はこう回答してきました。これ以上は分かりません」と返すだけにとどまっているのが実情だ。これ以上の調査に乗り出すファブレス半導体メーカーは、ほぼ皆無という。ファブレス半導体メーカーであるザインエレクトロニクスにおいて生産部 品質管理グループ・マネージャを務めるY氏によれば、「高い品質を求める電子機器メーカーは、ファブレス半導体メーカーに対して、品質に関するサービスが悪いという印象を持っているようだ。実際に、営業活動時にそうした声が聞こえてくる」という。

その一方で、電子機器に搭載する半導体製品においては、工場を自ら持たない「ファブレス半導体メーカー」が台頭しており、いまや主流となっている。ファブレス半導体メーカーは、マーケティングや製品企画、設計、販売などの業務を担当し、ウエハー処理やパッケージ組み立て、検査といった工程は外部の工場に委託するスタイルを採る。こうして担当業務を絞ることで、市場トレンドを先取りした半導体製品の開発/設計に注力するとともに、コストの低減を図る。こうした点が、工場を持つ半導体メーカーに対するファブレス半導体メーカーのメリットだと言えるだろう。

しかしその一方で、ファブレス半導体メーカーにはデメリットもある。それは品質に対する取り組みが不十分なケースが少なくないことだ。携帯型電子機器や民生用電子機器などの用途であれば問題ないが、車載用電子機器や産業用電子機器などでは必要十分な品質レベルに達していないケースが散見される。その最大の理由は、「ほとんどのファブレス半導体メーカーは、品質管理についてはウエハー処理やパッケージ組み立て、検査を担当する工場に任せっきり」になっている点にある。

例えば、車載用電子機器メーカーの製造工程で半導体製品の不良が見つかったとしよう。当然ながら、そのメーカーは、原因を究明するためにファブレス半導体メーカーに連絡を取る。しかし、あらかじめ製造委託先と取り決めた品質やサービスを超える対応は難しい。結果としてファブレス半導体メーカーは、外部の委託先工場に問い合わせるものの、「工場はこう回答してきました。これ以上は分かりません」と返すだけにとどまっているのが実情だ。これ以上の調査に乗り出すファブレス半導体メーカーは、ほぼ皆無という。ファブレス半導体メーカーであるザインエレクトロニクスにおいて生産部 品質管理グループ・マネージャを務めるY氏によれば、「高い品質を求める電子機器メーカーは、ファブレス半導体メーカーに対して、品質に関するサービスが悪いという印象を持っているようだ。実際に、営業活動時にそうした声が聞こえてくる」という。

異なるポリシーを貫く

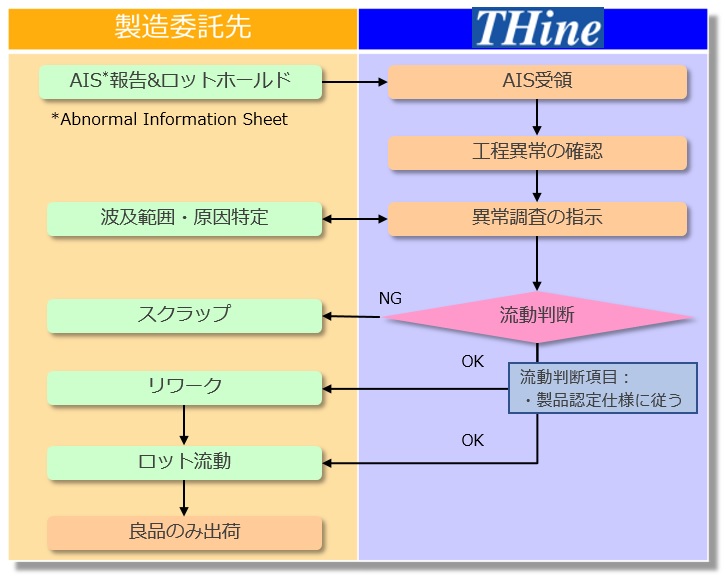

多くのファブレス半導体メーカーが品質を外部の委託先工場に任せっきりの状況の中で、ザインエレクトロニクスはまったく異なるポリシーを貫く。そのポリシーとは、「設計と工場が一緒になって品質について考える」「設計段階から工場の品質を考慮する」「ユーザーである電子機器メーカーの立場で品質管理の面倒を見る」「ユーザーの問い合わせには、ザインエレクトロニクスが責任を持って回答する」というものだ(図1)。

なぜ、多くのファブレス半導体メーカーとは異なるポリシーを採るのか。理由は大きく2つある。1つは、ユーザーである電子機器メーカーが望んでいるからだ。もう1つは、大手ファブレス半導体メーカーと同じ戦略で競争に臨んでも勝ち目がないことである。品質サービスをきっちり提供するという「ザインの生きる道」を進むことで、それを望む電子機器メーカーを顧客として確実につかまえるという戦略だ。

しかし、多くのファブレス半導体メーカーと異なる独自の道を進むことには解決しなければならない課題が伴う。外部の工場に委託することで得られる低コスト化というメリットを享受しづらくなるという課題だ。品質を高めたり、品質サービスを充実させたりするには、どうしても人手や手間がかかってしまう。

実際はどうなのか。Y氏によると、「コスト上昇分はそれほど大きくない」と主張する。なぜならば、適切な対応策を打っているからである。例えば、ザインエレクトロニクスと契約を結ぶ販売代理店とクラウドサービスを活用してあらかじめ情報を共有することでザインエレクトロニクス担当者に代わり、販売代理店がサービスを協力することでサービス面のコストを抑えている。これに加えて、ザインエレクトロニクスでは様々な品質向上の活動に取り組んでいる(例えばQuEST)。こういった活動を行うことで、不具合対応などの追加コストや、手厚いサービスによるコスト上昇を減らせるとしている。

図1 委託先工場の工程内異常を管理

なぜ、多くのファブレス半導体メーカーとは異なるポリシーを採るのか。理由は大きく2つある。1つは、ユーザーである電子機器メーカーが望んでいるからだ。もう1つは、大手ファブレス半導体メーカーと同じ戦略で競争に臨んでも勝ち目がないことである。品質サービスをきっちり提供するという「ザインの生きる道」を進むことで、それを望む電子機器メーカーを顧客として確実につかまえるという戦略だ。

しかし、多くのファブレス半導体メーカーと異なる独自の道を進むことには解決しなければならない課題が伴う。外部の工場に委託することで得られる低コスト化というメリットを享受しづらくなるという課題だ。品質を高めたり、品質サービスを充実させたりするには、どうしても人手や手間がかかってしまう。

実際はどうなのか。Y氏によると、「コスト上昇分はそれほど大きくない」と主張する。なぜならば、適切な対応策を打っているからである。例えば、ザインエレクトロニクスと契約を結ぶ販売代理店とクラウドサービスを活用してあらかじめ情報を共有することでザインエレクトロニクス担当者に代わり、販売代理店がサービスを協力することでサービス面のコストを抑えている。これに加えて、ザインエレクトロニクスでは様々な品質向上の活動に取り組んでいる(例えばQuEST)。こういった活動を行うことで、不具合対応などの追加コストや、手厚いサービスによるコスト上昇を減らせるとしている。

委託工場側にもメリットがある

ザインエレクトロニクスが独自の道を進むことに伴う課題は、このほかにもある。外部の委託先工場の協力をいかに得るのかという課題だ。

品質を高めたり、品質サービスを充実させたりするには、委託先工場でも当然ながら新たな人手を用意したり、追加の手間がかかってしまったりする。例えば、工場において取得する評価データの項目数やその取得頻度の増加がある。しかも、新しい電子機器メーカーをユーザーとして獲得するたびに、それらがもっと増える可能性もある。Y氏によると、「交渉の初期段階で面倒臭いと思われたら、その先はうまく進まない」と証言する。

従って、委託先工場との交渉を慎重に進めなければならない。ポイントは、両者にメリットがあるということを理解してもらい、良好な関係を構築することである。委託先工場側のメリットは半導体製品の品質やサポートの品質を高められることである。

実際のところ、ザインエレクトロニクスでは、この交渉方法を駆使することで、委託先工場の協力を得ることに成功している。ただし、国によって反応に違いがあるという。日本国内の工場には、拒否されるケースが比較的多いようだ。国内企業は技術力が高く、経験が豊富という自負があるため、従来の取り組み方法を変えることに対するハードルが高いからだ。その一方で台湾や中国の企業は、新しい技術を吸収したいという意欲が強いため、「当社の要求をすんなり受け入れてくれるケースが多い。特に台湾企業はすごく前向き」(Y氏)だという。

現在、ザインエレクトロニクスが利用している委託先工場は、すべて海外企業である。ウエハー処理工場は、台湾のTSMC(Taiwan Semiconductor Manufacturing Co., Ltd.)を中心に、そのほかに3つの海外企業のサービスを使っている。パッケージ組み立てや検査については、そのほとんどを台湾のASE(Advanced Semiconductor Engineering)に委託している。そのほか2~3つの海外企業を利用中だ。

品質を高めたり、品質サービスを充実させたりするには、委託先工場でも当然ながら新たな人手を用意したり、追加の手間がかかってしまったりする。例えば、工場において取得する評価データの項目数やその取得頻度の増加がある。しかも、新しい電子機器メーカーをユーザーとして獲得するたびに、それらがもっと増える可能性もある。Y氏によると、「交渉の初期段階で面倒臭いと思われたら、その先はうまく進まない」と証言する。

従って、委託先工場との交渉を慎重に進めなければならない。ポイントは、両者にメリットがあるということを理解してもらい、良好な関係を構築することである。委託先工場側のメリットは半導体製品の品質やサポートの品質を高められることである。

実際のところ、ザインエレクトロニクスでは、この交渉方法を駆使することで、委託先工場の協力を得ることに成功している。ただし、国によって反応に違いがあるという。日本国内の工場には、拒否されるケースが比較的多いようだ。国内企業は技術力が高く、経験が豊富という自負があるため、従来の取り組み方法を変えることに対するハードルが高いからだ。その一方で台湾や中国の企業は、新しい技術を吸収したいという意欲が強いため、「当社の要求をすんなり受け入れてくれるケースが多い。特に台湾企業はすごく前向き」(Y氏)だという。

現在、ザインエレクトロニクスが利用している委託先工場は、すべて海外企業である。ウエハー処理工場は、台湾のTSMC(Taiwan Semiconductor Manufacturing Co., Ltd.)を中心に、そのほかに3つの海外企業のサービスを使っている。パッケージ組み立てや検査については、そのほとんどを台湾のASE(Advanced Semiconductor Engineering)に委託している。そのほか2~3つの海外企業を利用中だ。

独自ツール「QuEST」で品質を管理

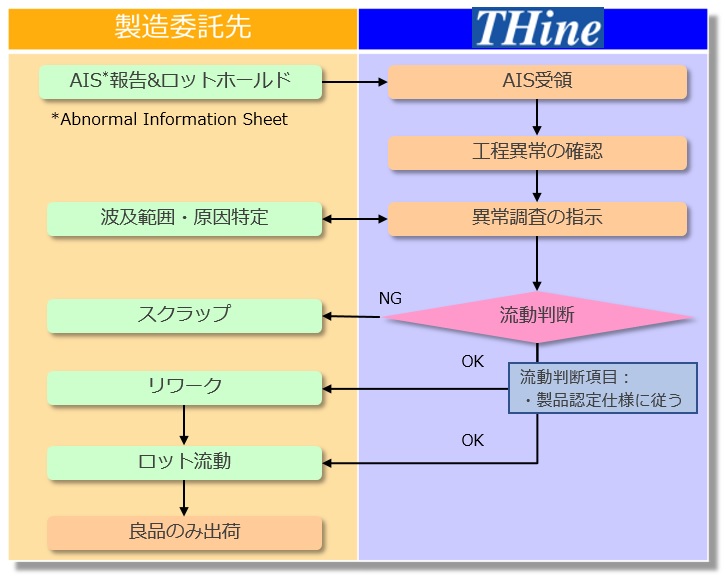

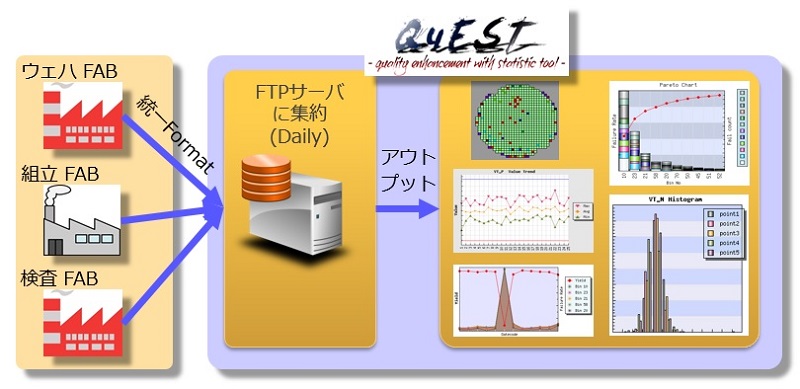

ザインエレクトロニクスはすでに、さまざまな委託先工場から品質に関するデータを吸い上げて監視/解析するツール「QuEST(Quality Enhancement with Statistics Tool)」を運用中である(図2)。このツールは、2010年に開発に着手し、2012年に運用を始めた。Y氏は、「ファブレス半導体メーカーでも、半導体製品の品質を向上させたい。それには製造工程の品質管理をトータルで考えなければ実現できない。そうした思いからQuESTの開発に取り掛かった」と当時を振り返る。「競合するファブレス半導体メーカーの中に、QuESTに近いツールを運用している企業は多くないはずだ」(Y氏)。

なぜ製造工程をトータルで考える必要があるのか。仮に、ウエハー処理工場、パッケージ組み立て工場、検査工場のそれぞれが不良品を一切出さない完璧な工場だったとしよう。しかし、各工程には必ずばらつきが存在する。こうしたばらつきが打ち消し合うのであれば問題ないが、積み重なっていけば不良品になる危険性が高い。このため、各委託先工場の評価データを紐付けて、品質を常時監視する必要があるわけだ。

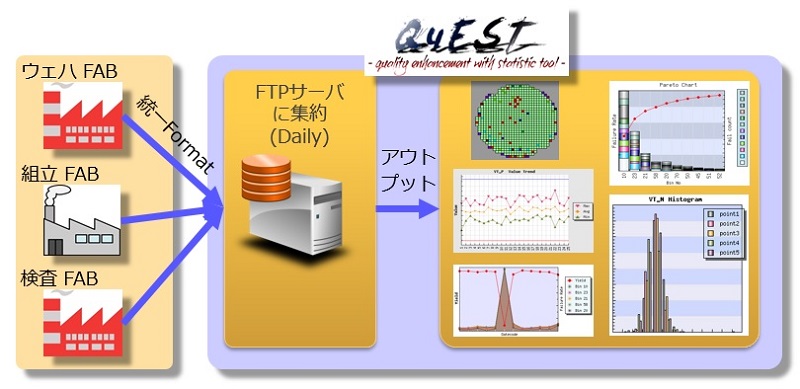

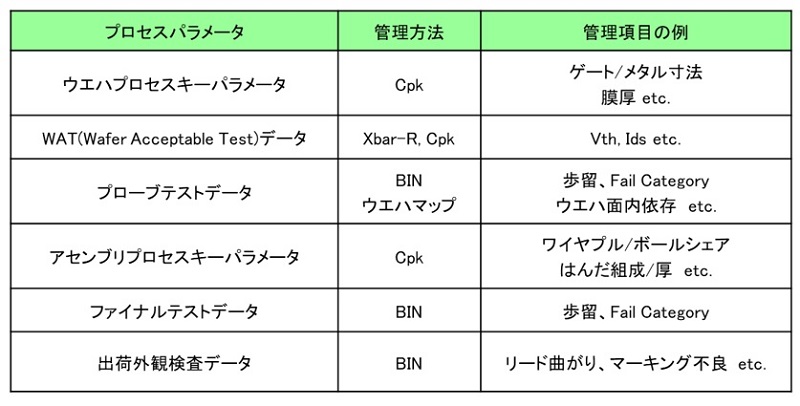

実際に、ウエハー処理工場やパッケージ組み立て工場、検査工場からデータを毎日に吸い上げている(表1)。「各委託先工場は、それぞれ独自のフォーマットでデータを管理している。一方、当社では各工場のデータを1つにまとめるために、当社独自フォーマットを採用している。各委託先工場には、この当社独自フォーマットに合わせてデータを提供してもらっている」(Y氏)。吸い上げたデータは1つにまとめて監視し、不良品が発見されればアラーム信号が出力される仕組みだ。

このほかザインエレクトロニクスの品質管理グループは1回/月の頻度で各委託先工場の歩留まりをチェックし、品質ばらつきの傾向を確認している。その結果、近い将来、問題が発生しそうな場合は、データを詳細に分析し、原因を分析し、対策を打つ。こうして高い品質を確保しているわけだ。

このQuESTの存在は、自動車メーカーが求める非常に高い品質サービスのレベルに対応するのに大きな役割を果たしている。一般的なファブレス半導体メーカーであれば、車載機器メーカーから品質に関する質問や確認があると、それを委託先工場に問い合わせる。車載機器メーカーの回答するまでに3~4日もかかるのが普通だ。しかし、自動車メーカーにとって品質の履歴調査は非常に重要なもので、ある製品ロットに品質に関する疑念がある場合は24時間以内の回答が求められる。従って、一般的なファブレス半導体メーカーでは、自動車メーカーの希望を叶えられない。

しかし、ザインエレクトロニクスはQuESTを運用しているため、自動車メーカーの質問や確認に対して、問題が存在するのか存在しないのかなどを即答できる。この点は、「自動車メーカーや車載機器メーカーから高い評価を受けている」(Y氏)という。

図2 委託工場の工程を監視/分析するツール「QuEST」

なぜ製造工程をトータルで考える必要があるのか。仮に、ウエハー処理工場、パッケージ組み立て工場、検査工場のそれぞれが不良品を一切出さない完璧な工場だったとしよう。しかし、各工程には必ずばらつきが存在する。こうしたばらつきが打ち消し合うのであれば問題ないが、積み重なっていけば不良品になる危険性が高い。このため、各委託先工場の評価データを紐付けて、品質を常時監視する必要があるわけだ。

実際に、ウエハー処理工場やパッケージ組み立て工場、検査工場からデータを毎日に吸い上げている(表1)。「各委託先工場は、それぞれ独自のフォーマットでデータを管理している。一方、当社では各工場のデータを1つにまとめるために、当社独自フォーマットを採用している。各委託先工場には、この当社独自フォーマットに合わせてデータを提供してもらっている」(Y氏)。吸い上げたデータは1つにまとめて監視し、不良品が発見されればアラーム信号が出力される仕組みだ。

表1 QuESTで管理するパラメータ例

このほかザインエレクトロニクスの品質管理グループは1回/月の頻度で各委託先工場の歩留まりをチェックし、品質ばらつきの傾向を確認している。その結果、近い将来、問題が発生しそうな場合は、データを詳細に分析し、原因を分析し、対策を打つ。こうして高い品質を確保しているわけだ。

このQuESTの存在は、自動車メーカーが求める非常に高い品質サービスのレベルに対応するのに大きな役割を果たしている。一般的なファブレス半導体メーカーであれば、車載機器メーカーから品質に関する質問や確認があると、それを委託先工場に問い合わせる。車載機器メーカーの回答するまでに3~4日もかかるのが普通だ。しかし、自動車メーカーにとって品質の履歴調査は非常に重要なもので、ある製品ロットに品質に関する疑念がある場合は24時間以内の回答が求められる。従って、一般的なファブレス半導体メーカーでは、自動車メーカーの希望を叶えられない。

しかし、ザインエレクトロニクスはQuESTを運用しているため、自動車メーカーの質問や確認に対して、問題が存在するのか存在しないのかなどを即答できる。この点は、「自動車メーカーや車載機器メーカーから高い評価を受けている」(Y氏)という。

車載向けの品質を高める2つの取り組み

QuESTを活用する方法のほかに、ザインエレクトロニクスでの車載向け半導体製品の品質向上に対する取り組みについて、特筆すべきポイントを2つ紹介しよう。

1つ目は、自動車産業の国際的な品質マネジメントシステム規格「IATF16949」への対応である。IATF16949は、車載機器向け半導体製品を製造する工場を管理する国際規格である。従って、自社工場を持っていないファブレス半導体メーカーは認定を受けられない。しかし、ザインエレクトロニクスは取得できないものの、IATF16949の要求仕様を考慮した品質管理を実行している。つまり品質管理マニュアルを作成し、ザインエレクトロニクスでの設計作業のほか、各委託工場をIATF16949に準じて品質管理しているわけだ。Y氏は、「認証は取得できないので自己満足にすぎないが、そこまでして品質を高めようとする姿勢の現れである」と説明する。

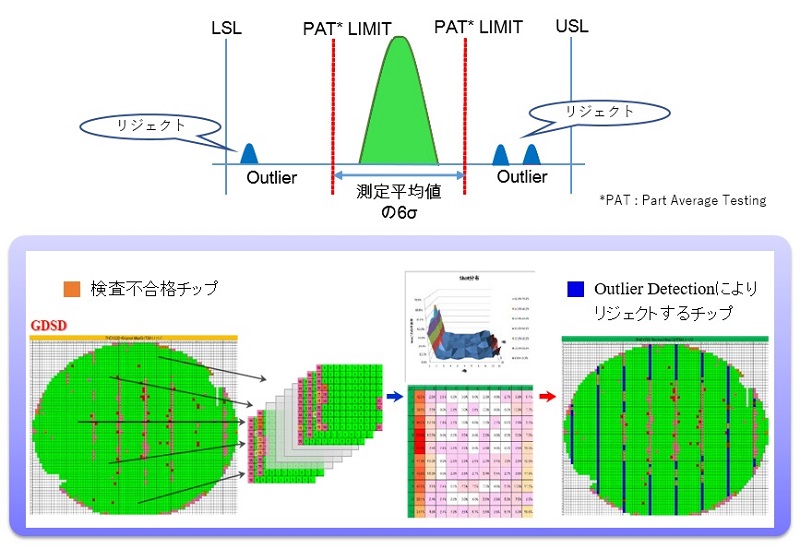

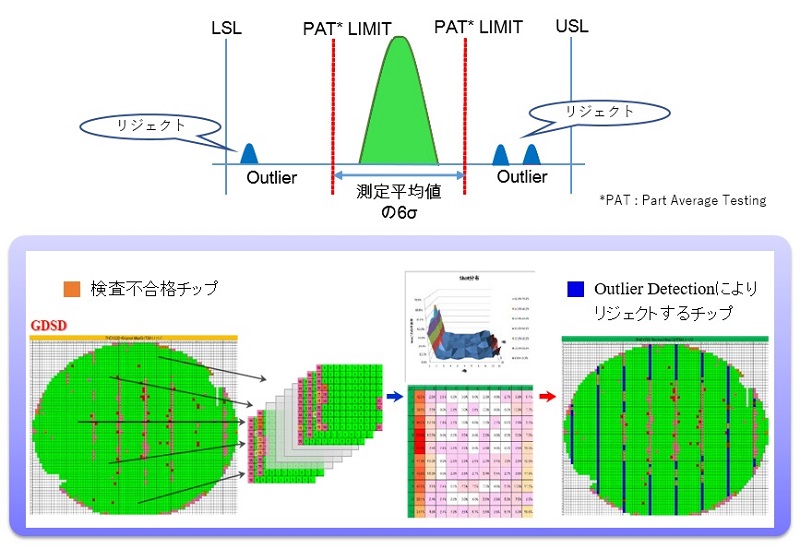

2つ目は、アウトライヤー・ディテクション(Outlier Detection)を実行していることだ(図3)。これは製品仕様を満たしていても、特性的に母集団から外れる製品、いわゆる異端児をあらかじめ取り除く仕組みである。一般的に、異なる特性を有する製品は、将来的に不良となる可能性が高いことが実証されており、アウトライヤー・ディテクションは車載品質を保証するために欠かすことができない。この手法を導入したことで、自動車メーカーや車載機器メーカーに対して大きな安心材料を提供できるという手ごたえを感じている。

最後に、品質とコストについて言及しよう。一般品質製品に対するコスト要求は言うまでもないが、過去には「品質一辺倒」であった自動車や車載機器向け製品へのコスト要求も厳しさを増している。ザインエレクトロニクスは、このような状況に製造委託先との強力な協業体制と品質管理システムを内製することでコストを抑制して対応している。

一般品質製品に対しては、製造委託先の協力のもと、QuESTを活用した工程管理・改善、製造ロット判定によって、市場での不良率は数ppmを充分に下回る実績を残している。車載品質製品に対しては、さらにアウトライヤー・ディテクションを施し、将来不具合を引き起こす可能性のある製品をあらかじめ廃棄することでZero Defectをターゲットとしている。

1つ目は、自動車産業の国際的な品質マネジメントシステム規格「IATF16949」への対応である。IATF16949は、車載機器向け半導体製品を製造する工場を管理する国際規格である。従って、自社工場を持っていないファブレス半導体メーカーは認定を受けられない。しかし、ザインエレクトロニクスは取得できないものの、IATF16949の要求仕様を考慮した品質管理を実行している。つまり品質管理マニュアルを作成し、ザインエレクトロニクスでの設計作業のほか、各委託工場をIATF16949に準じて品質管理しているわけだ。Y氏は、「認証は取得できないので自己満足にすぎないが、そこまでして品質を高めようとする姿勢の現れである」と説明する。

2つ目は、アウトライヤー・ディテクション(Outlier Detection)を実行していることだ(図3)。これは製品仕様を満たしていても、特性的に母集団から外れる製品、いわゆる異端児をあらかじめ取り除く仕組みである。一般的に、異なる特性を有する製品は、将来的に不良となる可能性が高いことが実証されており、アウトライヤー・ディテクションは車載品質を保証するために欠かすことができない。この手法を導入したことで、自動車メーカーや車載機器メーカーに対して大きな安心材料を提供できるという手ごたえを感じている。

図3 アウトライヤー・ディテクション(Outlier Detection)

最後に、品質とコストについて言及しよう。一般品質製品に対するコスト要求は言うまでもないが、過去には「品質一辺倒」であった自動車や車載機器向け製品へのコスト要求も厳しさを増している。ザインエレクトロニクスは、このような状況に製造委託先との強力な協業体制と品質管理システムを内製することでコストを抑制して対応している。

一般品質製品に対しては、製造委託先の協力のもと、QuESTを活用した工程管理・改善、製造ロット判定によって、市場での不良率は数ppmを充分に下回る実績を残している。車載品質製品に対しては、さらにアウトライヤー・ディテクションを施し、将来不具合を引き起こす可能性のある製品をあらかじめ廃棄することでZero Defectをターゲットとしている。