THine Value 変換効率と放熱特性が高い小型DC-DCコンバータ・モジュール、高性能デジタルLSIのPOLコンバータに向ける

2019.09.12

- 記事

- コラム

DC-DCコンバータICやインダクタ、コンデンサ、抵抗器などを1つのパッケージに収めたDC-DCコンバータ・モジュール(電源モジュール)。プロセッサやFPGA、GPU、SoC、ASICといった高性能なデジタルLSIに電力を供給するPOL(Point of Load)コンバータとして、コンピュータや通信機器、産業機器、医療機器などでの採用事例が急増している。ザインエレクトロニクスも、DC-DCコンバータ・モジュールを製品化するメーカーの1社だ。2016年12月に第1弾製品を発売し、そして2019年9月に満を持して第2弾の3製品を同時に市場に投入した。今回は、第2弾製品の特徴や、技術的な新規性、ターゲットとする市場などについて解説する。

モジュール化への動きが加速

コンピュータや通信機器、産業機器、医療機器などで「頭脳」の役割を果たすプロセッサやFPGA、SoC、 ASIC、GPU、DSPなどのデジタルLSI。こうした高性能なデジタルLSIに電力を供給するDC-DCコンバータを一般に「POL(Point of Load)コンバータ」と呼ぶ。

このPOLコンバータでは現在、「モジュール化」に向かう動きが加速している。モジュール化とは、DC-DCコンバータICやインダクタ、コンデンサ、抵抗器などを1つのパッケージに収めること。DC-DCコンバータ回路を構成する部品のほとんどを1つのモジュールに収めるため、電子機器メーカーは電源回路設計の作業が不要になり、基板に実装するだけで済むようになる。

モジュール化が進んでいる背景には、2つの大きなトレンドがある。1つは、アナログ技術者が減っていること。もう1つは、機器開発のリードタイムが短くなっていることだ。人もいないし、時間もない。ディスクリート部品を集めてDC-DCコンバータ回路を設計していては、製品開発のスケジュールを順守できない。そこで部品コストは多少高くなってしまうが、人材不足への対応や時間短縮を目的にDC-DCコンバータ・モジュールを採用する事例が増えている。

このPOLコンバータでは現在、「モジュール化」に向かう動きが加速している。モジュール化とは、DC-DCコンバータICやインダクタ、コンデンサ、抵抗器などを1つのパッケージに収めること。DC-DCコンバータ回路を構成する部品のほとんどを1つのモジュールに収めるため、電子機器メーカーは電源回路設計の作業が不要になり、基板に実装するだけで済むようになる。

モジュール化が進んでいる背景には、2つの大きなトレンドがある。1つは、アナログ技術者が減っていること。もう1つは、機器開発のリードタイムが短くなっていることだ。人もいないし、時間もない。ディスクリート部品を集めてDC-DCコンバータ回路を設計していては、製品開発のスケジュールを順守できない。そこで部品コストは多少高くなってしまうが、人材不足への対応や時間短縮を目的にDC-DCコンバータ・モジュールを採用する事例が増えている。

効率と放熱を重視

ザインエレクトロニクスでは、こうしたトレンドに対応すべく、2016年12月に降圧DC-DCコンバータ・モジュール市場に参入した。第1弾製品として投入したのは「THV81800」である。入力電圧範囲は7.5~28Vで、出力電圧は0.85~4.0Vの範囲で設定できる。最大出力電流は8A。外形寸法が15mm×15mm×2.82mmのLGAパッケージに収めた。

この第1弾製品で重視したのは、負荷過渡応答特性である。一般に、プロセッサやFPGAなどの高性能なデジタルLSIでは、動作モードなどが変化すると、それに伴って負荷電流も大きく変化する。POLコンバータはこの変化に追随して、安定した電圧を供給し続けなければならない。これを可能にするのが高速な負荷過渡応答特性である。第1弾製品では、同社独自のDC-DCコンバータ制御技術「Transphase」を採用することで、業界最高水準の負荷過渡応答特性を達成した。

一方の第2弾製品では、最も重視する特性を変えた。今回重視したのは、変換効率と放熱特性である。どのようにして変換効率と放熱特性を高めたのか。一般に、DC-DCコンバータの変換効率においては、最新の回路技術を活用しスイッチング損失やデッドタイム損失を低減、もしくはMOSFETなどのスイッチング素子とインダクタで発生する損失を低減させることが効果的である。もっともMOSFETの損失については、技術的にかなり極限まで到達しており、MOSFETでの損失をこれまで以上に大幅に減らすのは難しい。もちろん、新しいスイッチング素子であるGaN(窒化ガリウム) FETを使えば、減らせる余地はあるものの、現時点ではGaN FETそのもののコストは高い。

そこでインダクタに注目した。インダクタの損失を減らすには、巻線の直流抵抗(DCR)を減らす事が重要となるが、DCRの小さなインダクタを選択すると、インダクタのサイズが大きくなってしまう。汎用品を採用していたのでは、なかなか市場要求サイズに収めることは難しい。そこで今回は、DC-DCコンバータ・モジュールに最適なカスタマイズ化されたインダクタの新規採用を行った。

この第1弾製品で重視したのは、負荷過渡応答特性である。一般に、プロセッサやFPGAなどの高性能なデジタルLSIでは、動作モードなどが変化すると、それに伴って負荷電流も大きく変化する。POLコンバータはこの変化に追随して、安定した電圧を供給し続けなければならない。これを可能にするのが高速な負荷過渡応答特性である。第1弾製品では、同社独自のDC-DCコンバータ制御技術「Transphase」を採用することで、業界最高水準の負荷過渡応答特性を達成した。

一方の第2弾製品では、最も重視する特性を変えた。今回重視したのは、変換効率と放熱特性である。どのようにして変換効率と放熱特性を高めたのか。一般に、DC-DCコンバータの変換効率においては、最新の回路技術を活用しスイッチング損失やデッドタイム損失を低減、もしくはMOSFETなどのスイッチング素子とインダクタで発生する損失を低減させることが効果的である。もっともMOSFETの損失については、技術的にかなり極限まで到達しており、MOSFETでの損失をこれまで以上に大幅に減らすのは難しい。もちろん、新しいスイッチング素子であるGaN(窒化ガリウム) FETを使えば、減らせる余地はあるものの、現時点ではGaN FETそのもののコストは高い。

そこでインダクタに注目した。インダクタの損失を減らすには、巻線の直流抵抗(DCR)を減らす事が重要となるが、DCRの小さなインダクタを選択すると、インダクタのサイズが大きくなってしまう。汎用品を採用していたのでは、なかなか市場要求サイズに収めることは難しい。そこで今回は、DC-DCコンバータ・モジュールに最適なカスタマイズ化されたインダクタの新規採用を行った。

専用インダクタを新規採用

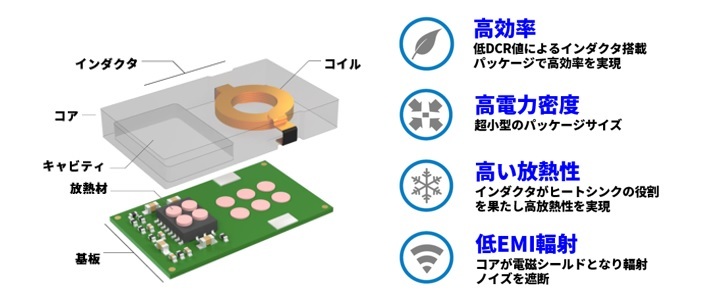

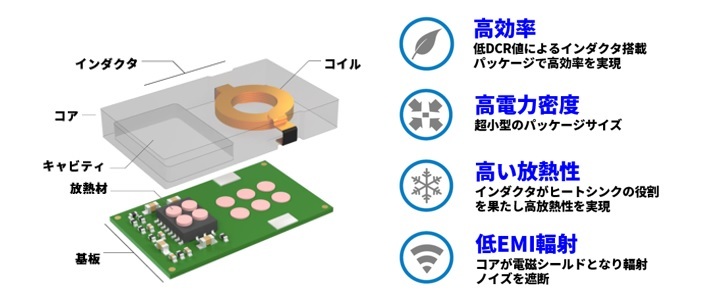

カスタマイズ化されたインダクタは、形状に特徴がある。インダクタ全体の形状は、ケース状に加工された薄い直方体であり、その一部に巻線(コイル)が埋め込んである。さらに、直方体の一部にくぼみ(キャビティ)が設けてあり、その直下には基板に実装されたDC-DCコンバータICやコンデンサ、抵抗などが配置される。こうすることで降圧型DC-DCコンバータ・モジュールが完成する(図1)。

この形状に行き着いた理由は2つある。1つは、太い巻線が使えることだ。採用したインダクタの巻線は平角線で、通常の丸線よりも断面積が上がるためDCRは低くなる。このため、一定のインダクタンスを確保しながらDCRを低減することに成功した。

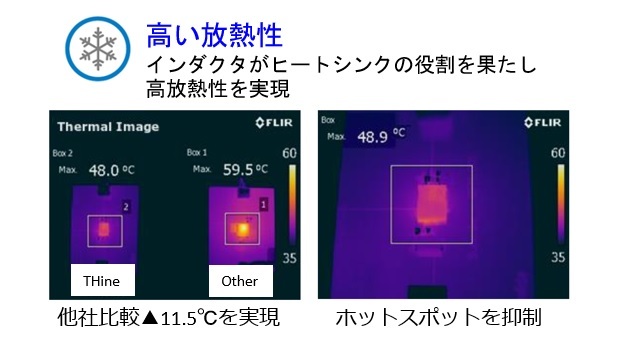

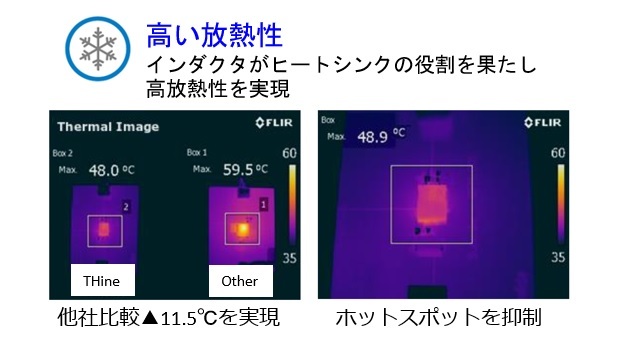

もう1つは放熱特性を高められることである。インダクタ全体は、コア材で形成されている。このコアが磁性材料としてインダクタの特性を高めると同時に、ヒートシンクの役割を兼ねる。しかも、DC-DCコンバータICとコアを密着させるために、熱伝導率が高い接着剤で隙間を埋めた。こうすることで、1カ所だけ温度が高くなるホットスポットの発生を避けられる(図2)。電力損失から発生する局所発熱がインダクタで均一化されるため、温度ディレーティングが必要なケースが少なくなる。

こうした新開発のインダクタを採用することで、エポキシ樹脂でモールディングする既存の構成と比べると、変換効率を2%以上改善できる。

図1 専用インダクタを採用した降圧型DC-DCコンバータ・モジュールの構造と4つの特徴

この形状に行き着いた理由は2つある。1つは、太い巻線が使えることだ。採用したインダクタの巻線は平角線で、通常の丸線よりも断面積が上がるためDCRは低くなる。このため、一定のインダクタンスを確保しながらDCRを低減することに成功した。

もう1つは放熱特性を高められることである。インダクタ全体は、コア材で形成されている。このコアが磁性材料としてインダクタの特性を高めると同時に、ヒートシンクの役割を兼ねる。しかも、DC-DCコンバータICとコアを密着させるために、熱伝導率が高い接着剤で隙間を埋めた。こうすることで、1カ所だけ温度が高くなるホットスポットの発生を避けられる(図2)。電力損失から発生する局所発熱がインダクタで均一化されるため、温度ディレーティングが必要なケースが少なくなる。

図2 高い放熱特性を実現

こうした新開発のインダクタを採用することで、エポキシ樹脂でモールディングする既存の構成と比べると、変換効率を2%以上改善できる。

高電力密度のPOLコンバータが実現可能

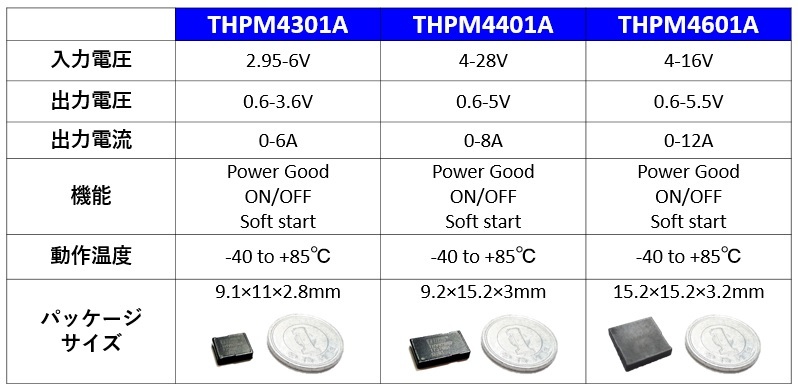

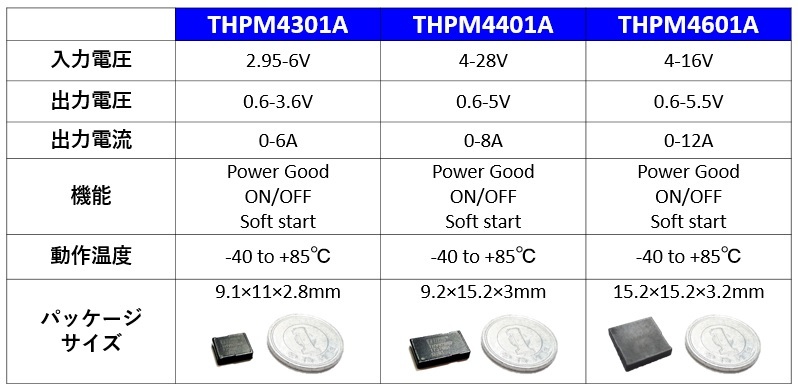

今回は、最大出力電流が異なる3製品を用意した(表1)。6A出力品「THPM4301A」と、8A出力品「THPM4401A」、12A出力品「THPM4601A」である。6A出力品の入力電圧範囲は2.95~6V。入力の電力源として5Vの中間バス電圧を想定する。8A出力品の入力電圧範囲は4~28V。12A出力品は4~16Vである。いずれも12Vの中間バス電圧を入力の電力源に想定する。外形寸法は、6A出力品が9.1mm×11mm×2.8mm、8A出力品は9.2mm×15.2mm×3mm、12A出力品は15.2mm×15.2mm×3.2mmといずれも小さい。スイッチング周波数は、6A出力品と8A出力品が約750kHz、12A出力品が約1MHzとなる。

専用のインダクタを採用したことのメリットは、高い変換効率と放熱特性が得られること以外にも2つある。第1に、放射電磁雑音(EMI)を低く抑え得られることだ。DC-DCコンバータICなどを実装した基板を磁性材料からなるインダクタで完全に覆うことで、外部に放射されるEMIを封じているからである。競合他社品に比べるとおよそ10dB程度低減できる。

第2に、放熱特性が高いため、モジュールの外形寸法は小さいながらも、より多くの電流をデジタルLSIに供給できることである。言い換えれば、電力密度の高いPOLコンバータを実現できることになる。

今回、特に重視した特性である変換効率や放熱特性については、競合他社品を大きく上回る。一般的なプロセッサやFPGA、SoC、ASICなどに向けたPOLコンバータに適用すれば、変換効率や放熱特性、電力密度が高い点などが電子機器設計に大きく貢献するのは間違いない。

具体的なアプリケーションとして、医療用電子機器や半導体テスター、半導体検査装置、計測機、分析機器、通信機器、放送/映像機器、FA機器、産業用ロボットなどを想定している。

表1 POLコンバータ3製品の仕様

専用のインダクタを採用したことのメリットは、高い変換効率と放熱特性が得られること以外にも2つある。第1に、放射電磁雑音(EMI)を低く抑え得られることだ。DC-DCコンバータICなどを実装した基板を磁性材料からなるインダクタで完全に覆うことで、外部に放射されるEMIを封じているからである。競合他社品に比べるとおよそ10dB程度低減できる。

第2に、放熱特性が高いため、モジュールの外形寸法は小さいながらも、より多くの電流をデジタルLSIに供給できることである。言い換えれば、電力密度の高いPOLコンバータを実現できることになる。

今回、特に重視した特性である変換効率や放熱特性については、競合他社品を大きく上回る。一般的なプロセッサやFPGA、SoC、ASICなどに向けたPOLコンバータに適用すれば、変換効率や放熱特性、電力密度が高い点などが電子機器設計に大きく貢献するのは間違いない。

具体的なアプリケーションとして、医療用電子機器や半導体テスター、半導体検査装置、計測機、分析機器、通信機器、放送/映像機器、FA機器、産業用ロボットなどを想定している。